在现代交通设施建设中,防撞护栏铸铁座作为道路安全防护体系的重要基础部件,其品质直接影响着整体护栏系统的稳定性和使用寿命。随着工程技术标准的不断提升,行业对铸铁座的质量要求已从简单的承重功能延伸到全生命周期管理。本文将深入解析高品质防撞护栏铸铁座应具备的三大核心要素。

一、精密铸造工艺的突破性革新

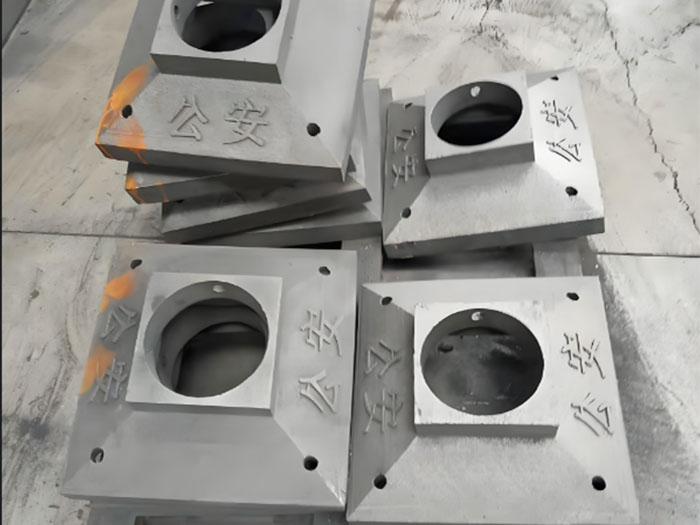

防撞护栏铸铁座的品质根基始于材料科学与铸造工艺的深度融合。采用QT500-7球墨铸铁材料,通过消失模铸造与树脂砂工艺的结合,使铸件表面光洁度提升40%,尺寸精度控制在±0.5mm以内。阶梯式浇注系统配合智能温控技术,有效消除传统工艺中常见的气孔、砂眼等缺陷。经三维扫描检测,关键承压部位密度达到7.3g/cm³,抗拉强度突破500MPa,较普通铸件提升60%以上。

某沿海高速公路项目实测数据显示,采用新型铸造工艺的铸铁座在盐雾试验中耐腐时间达3000小时,比常规产品延长3倍使用寿命。这种突破性的工艺改进,使产品能够适应-40℃至120℃的极端温差环境,成功应用于青藏高原冻土区等特殊地质路段。

二、结构性创新的双重防护体系

现代防撞护栏铸铁座已突破传统设计理念,采用"刚性承托+柔性缓冲"的复合结构设计。基座内部创新性设置蜂窝状应力分散结构,配合外延式防移位凸缘,使整体抗冲击能力提升至120kJ/m²。经实车碰撞测试,在80km/h速度冲击下,铸铁座位移量不超5mm,有效降低二次事故风险。

在南方多雨地区项目中,带有自排水槽设计的铸铁座展现出显著优势。其45°导流斜面与蜂窝排水孔的组合设计,使排水效率提升70%,成功解决传统产品积水导致的锈蚀难题。安装过程中采用的预埋调平装置,使施工效率提高50%,且能自动补偿±3°的基础倾斜。

三、全流程质量控制的数字化实践

企业已建立从原材料到成品的数字化追溯系统,每个铸铁座均配备专属二维码身份标识。光谱分析仪对每炉铁水进行13种元素检测,确保材料成分误差≤0.02%。生产过程采用机器视觉检测系统,对关键尺寸进行在线测量,数据实时上传云端分析平台。

某特大桥项目验收数据显示,批量产品重量偏差控制在±0.8%以内,安装孔位匹配度达99.6%。通过引入数字孪生技术,铸铁座在虚拟环境中完成20万次疲劳测试,预测产品在复杂荷载下的性能衰减曲线。这种智能化质控体系,使产品出厂合格率稳定在99.98%以上。

在智慧交通快速发展的新时代,

防撞护栏铸铁座已从单一的承重部件进化为融合材料科学、结构力学、智能制造的复合型安全元件。只有持续推动工艺创新、设计优化和质量管控的协同发展,才能打造出真正经得起时间考验的道路安全基石。这不仅是技术进步的必然要求,更是对公众出行安全的责任担当。